如何有效组织多品种小批量线束的生产过程?

组织通过分工为工作任务配置人力资源,保证工作任务可以获得足够的专注度和专业性支持。通过协调把分工整合起来完成工作任务。通过绩效考核牵引员工追求更好的表现。

组织通过分工为工作任务配置人力资源,保证工作任务可以获得足够的专注度和专业性支持。通过协调把分工整合起来完成工作任务。通过绩效考核牵引员工追求更好的表现。下面我们从这三方面探讨如何有效组织多品种小批量线束的生产过程。

分工

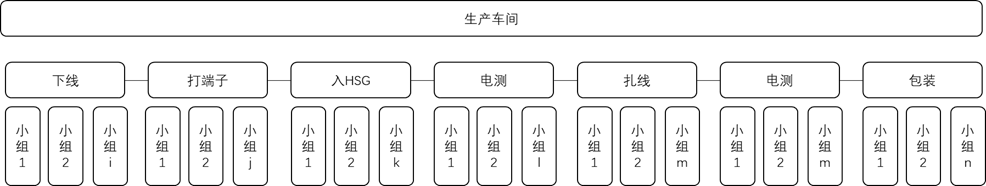

常见的分工方式有水平分工、垂直分工及两者组合在一起的混合分工,其在线束制造业的示意图及说明如下:

- 水平分工

如上图所示,生产车间按照工艺功能布局,在每个布局下分为若干工作小组。这种分工的优点是:每个环节的功能单一,便于提高设备利用率以及设备的管理,同时也便于作业员技能培训,降低人员管理难度。但对于多品种小批量线束生产,这种分工方式,因在制品没有连续流起来,存在生产过程中搬运浪费大,生产周期长,以及在制品状态不清晰,生产进度不透明等等问题,进而导致大量等待浪费,效率低下,在制库存多的问题。

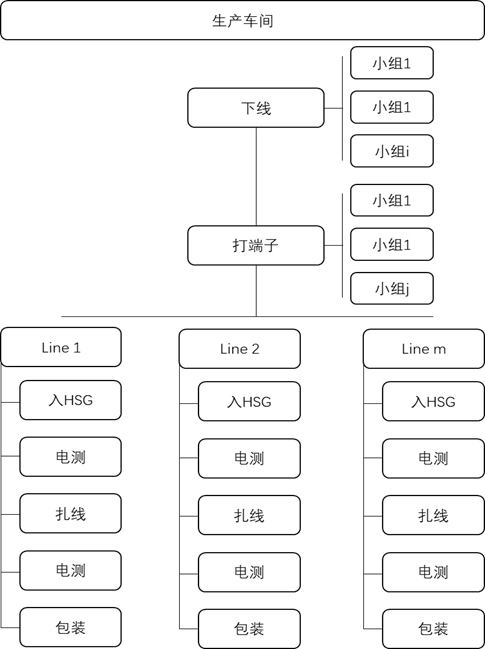

- 垂直分工

如右图所示,将产品加工的所有工序整合到一个工作小组内,再通过小组的复制来完成加工任务。如果小组内用传送带来传递在制品,则构成流水线。如果不用传送带,则构成单元生产线。无论流水线还是单元生产线,在制品都流动起来了,因此解决了水平分工存在的诸多问题。但相对水平分工,设备和场地的利用率也相应降低。

虽然在制品流动带了诸多好处,但也带来“产线平衡”的挑战,所谓“产线平衡”是使各工序的作业时间尽可能相近或相等,最终消除各种等待浪费现象,达到生产效率的最大化。对于流水线作业,我们通过动作分解与组合来追求平衡,这其实是很具挑战性的工作,就我们所知,即便是海量制造的自动生产线,其平衡率通常也只有70%左右(意味着30%的等待浪费),做得最好的也才到90%(意味着10%的等待浪费)。对于单元生产线,则通过小组内成员的灵活调度来追求平衡。

鉴于我们超80%生产任务的数量少于50PCS,且根据我们的经验,即便是熟练工,通常也需要生产20~30PCS之后才能进入稳定作业的状态,因此我们没法通过预先设定节拍的方式来追求平衡,更为实际的做法是选择单元生产线,然后再设法克服单元生产线的如下挑战:

2.1、将员工培训成多能工。(详见“多品种小批量线束的质量管控”一文)

2.2、强调组内动态协调。

2.3、开展小组绩效考核。

- 混合分工

混合分工方式请见下图所示,是水平分工和垂直分工的综合与妥协,因此同时具备它们的优缺点,在我们摸索适合多品种小批量线束生产组织方式的过程中,曾经一度采用过这种方式。但因相对不断上涨的人工成本,没有必要为提高下线端子设备的负荷率而继续采用这种生产组织方式,因此放弃了这种分工方式,改为效率更高的单元生产线方式。

协调

Henry Mintzberg在其著作“卓有成效的组织”中介绍了组织的5种协调机制:相互调节、直接指挥、工作流程标准化、工作输出标准化、员工技能标准化。在组织生产的过程中,也同时存在这5种协调机制,只是不同的分工特点和人员构成决定了每种协调机制的使用频率和重要性。

如前所述,我们现在选择的是单元生产线方式,与大批量流水线作业相比:

- 我们不能通过预测节拍来追求生产线的平衡。我们通过强调小组成员的相互调节,以及组长的直接指挥来有效调度组员,实现生产过程的平衡。

- 我们生产数量少,不能利用巡检数据计算Cpk或Cmk来监控生产过程的一致性,因此我们必须注重员工技能标准化,强调工作输出标准化来保证产品质量。

绩效考核

如前所述,我们选择的单元生产线方式,我们靠小组成员的相互调节,以及组长的直接指挥来有效调度组员,实现生产过程的平衡来追求效率。这个特点决定了:我们设计绩效考评机制,开展激励时,必须以精益小组作为整体来考核,而不是将组员个人作为考核对象。至于具体组员由小组成员共同评价。

这样做,既解决了有效激励的问题,同时也因为小组成员相互评价,相互了解,有共同利益,因此,也避免了大批量生产时基于个人的冰冷机械的考评带来的孤僻冷漠,团队更为相互认可,更为合作融洽。

通过上述摸索,我们有效地解决了多品种小批量线束生产过程中生产线平衡、进度透明和人员激励问题,在为客户提供JIT交付的同时,建设出高效活泼,富有生气的团队。

版权所有: 深圳市海凌科技有限公司,欢迎转载,但请注明出处 !