多品种小批量线束的新产品导入

如同Musk不是第一性原则的发明人一样,我们也不是APQP工具的发明人,但我们可以向Musk学习,尊重前人的智慧,彻底地贯彻这些经过历史验证行之有效的方法,把它们用到极致,从而向客户贡献富有竞争力的产品或服务。

多品种小批量线束的新产品导入过程与大批量线束相比,有以下特点或挑战:

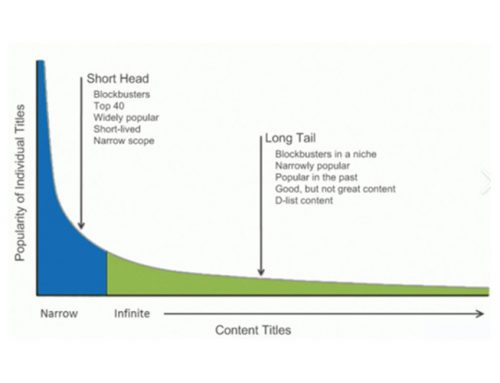

- 因客户对线束的需求是多品种小批量的特点,单一线束料号的需求量不大,客户采购人员为了获取更多的议价权,以及能集中精力处理可能出现的供货风险,往往倾向于将某一机型的所有线束打包,委托给具有项目整体价格优势的线束供应商,而不是像大批量线束采购一样,采取逐料号比价,将某个料号的订单下发给在该料号有价格优势的线束供应商。多平小批量线束客户按照项目分发订单的做法决定了每次新产品导入的线束料号很多。根据我们的经验,工业医疗领域的客户,一个机型的线束通常有50~100款,复杂机型甚至会超过300多款线束。

- 因多品种小批量线束的终端设备往往是针对客户的特定应用的解决方案,通常采取项目方式销售。这个特点导致:一方面设备制造商要针对最终客户的应用场景做针对性设计或配置,为此设备线束也需要做适应性的调整。另一方面对于终端设备而言,线束是非核心零部件,优先顺序靠后,在整个项目中,留给线束制造商导入线束的时间很短。

- 前述两个挑战带来另一个挑战:线束制造商没时间,也没足够的批量分担线束实现过程中的成本,比如:通过多次打样完善工艺设计,通过多次试产反复验收工艺设计,因此,必须设法做到一次性做好线束导入。

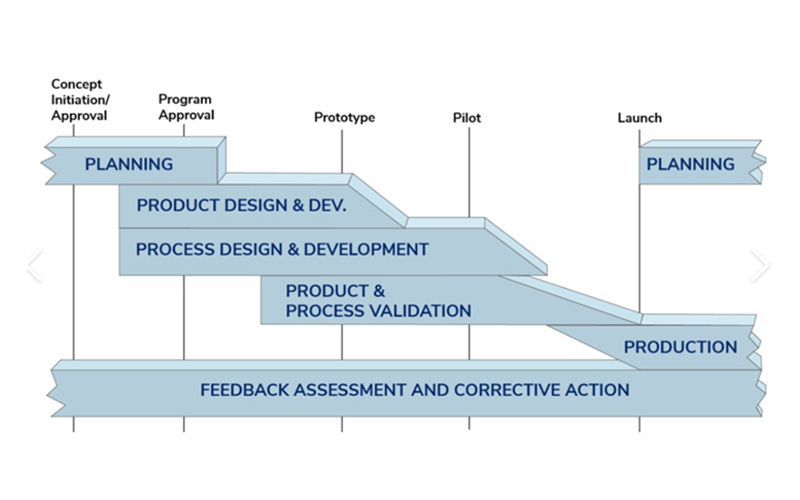

上述挑战构成线束导入过程的挑战三角形:时间、品质、成本。我们借助APQP方法组织我们的新产品导入过程来应对这个挑战三角形。APQP是Advanced Product Quality Planning的缩写,是一种结构化的方法,它把产品的实现过程分为:策划、产品设计与开发、过程设计与开发、产品与过程确认、生产使用与服务五个阶段。强调把质量策划、控制和改进工作前置,追求一次性把事情做好,其示意图如下。

严格来讲,线束的新产品导入只对应上图中的:过程设计与开发和产品与过程确认两个环节。但如我们在“多品种小批量线束业务与大批量线束业务的差异”中指出:“(客户)没法为线束的开发配置专门的专业人员,……,线束由电子工程师或结构工程师兼职完成,尽管他们在自己所在领域是专家,但对线束往往缺乏足够的专业技术和经验积累,这就要求线束供应商去了解客户的应用,遵循价值工程的原则,结合线束专业知识,为客户提供专业的线束设计或优化设计支持”,因此我们在进多品种小批量线束的导入过程中,不能仅限于过程设计与开发和产品与过程确认两个环节,而是进一步扩展为APQP的全部五个阶段。做法如下:

策划阶段

为了确保对客户提供有效支持,这个阶段要确认我们的实际情况能够有效支撑客户的待移转项目。

产品设计与开发阶段

1、依据“制造可行性报告”模板,对客户的移转项目做线束设计的:合规性、重要特性、可靠性、可装配性、可检测性、可获取性以及经济性方面的审视,为客户提供专业意见。

2、依据客户的应用场景,结合我们的专业知识协助客户开展VAVE。

3、制作线束样品,配合客户做终端产品的设计开发。

4、如有必要,配合客户做线束的“型试实验”,定型线束设计。

过程设计与开发阶段

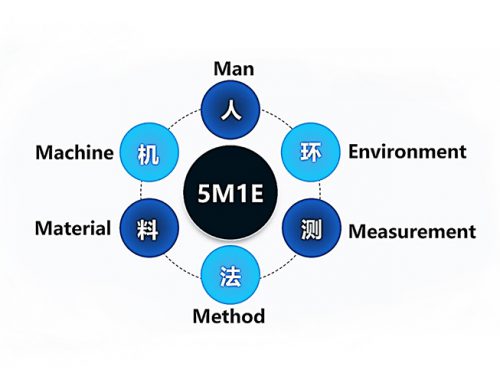

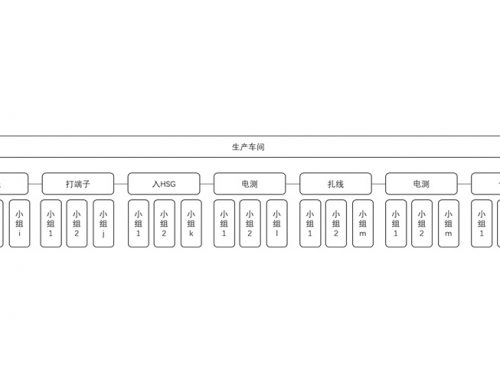

- 结构化的工艺文件体系和工艺知识库,针对每款线束输出专门的PFMEA、SOP、质量控制计划。

2、通过敏捷高效的试样过程,快速完善过程设计。

产品与过程确认阶段

组织试产,验收过程设计。

生产使用与服务阶段

持续改善,不断提升质量、交付、成本表现。

如同Musk不是第一性原则的发明人一样,我们也不是APQP工具的发明人,但我们可以向Musk学习,尊重前人的智慧,彻底地贯彻这些经过历史验证行之有效的方法,把它们用到极致,从而向客户贡献富有竞争力的产品或服务。

版权所有: 深圳市海凌科技有限公司,欢迎转载,但请注明出处!